Hydraulické válce mohou podlehnout selhání bez vhodné údržby. V důsledku toho je nanejvýš důležité nejen řešit problémy, jak se objevují, ale také je předvídat a zabránit je během rutinních operací. Tento proaktivní přístup je klíčový při zajišťování toho, aby tyto základní komponenty strojů důsledně fungovaly na jejich optimální kapacitu.

V tomto komplexním článku prozkoumáme sedm nezbytných postupů pro údržbu hydraulických válců. Každý nastíněný krok představuje základní kámen při zřízení protokolu údržby, který je navržen nejen k rozšíření životnosti vašeho vybavení, ale také k zajištění vaší investice.

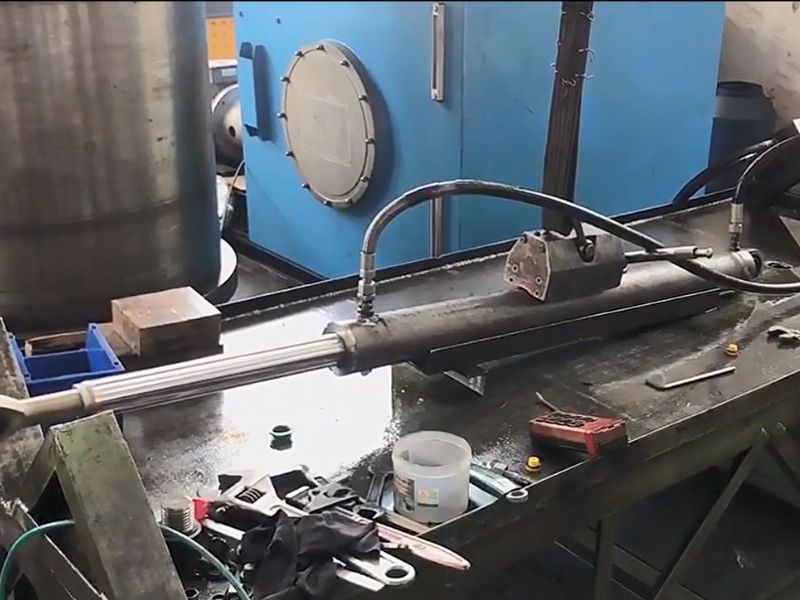

Rutinní vyšetření je základním principem preventivní údržby hydraulických válců. Zahajte pečlivou inspekci vizuálním průzkumem celého válce pro indikace opotřebení, koroze nebo poškození. Přiděťte zvláštní kontrolu na pístovou tyč a vrtání válce, vzhledem k jejich zvýšené náchylnosti k opotřebení a korozivním účinkům. Podívejte se na škrábance, promáčknutí nebo jakékoli asymetrické náznaky, které by mohly znamenat nesoulad nebo problémy kontaminace. Dále vyhodnoťte pečeti pečlivě pro stopy nebo praskliny úniku. Využití přesných měřicích nástrojů k detekci jakýchkoli rozměrových změn v prvcích válců, jako je přímost prut a kruhovost vrtání, je nezbytné. Zajistěte, aby k těmto kontrolám došlo pomocí systému vypnutého a uvolněného tlaku, aby bylo zajištěno bezpečné inspekční prostředí.

1. Nejsou očistěte vnější stranu válce, abyste zabránili akumulaci nečistot.

2. Uvolňte, že hydraulická tekutina je čistá a bez kontaminantů. Použijte filtry v hydraulickém systému a vyměňte je podle doporučení výrobce.

3. Během údržby vyčistěte všechny části s vhodnými rozpouštědly a zajistěte, aby byly suché před opětovnou sestavením.

4. Propojte tyč a válec od vystavení škodlivým látkám a prostředím pomocí krytů tyče nebo stěračů v případě potřeby.

1. Vizuální hodnocení: Počáteční a nejjednodušší opatření je vizuální kontrola. Hydraulický válec často kontrolujte, zda nejsou indikace tekutiny na těsnění nebo v blízkosti těsnění, kloubů a pod tělem válce. Buďte ostražití pro vlhké skvrny nebo pramínky, které svědčí o úniku.

2. Postupy zkoumání tlaku: Implementace tlakových testů představuje složitější, ale mimořádně efektivní prostředky k identifikaci netěsností. Tento proces zahrnuje podrobení systému k tlaku a monitorování pro snížení tlaku, což naznačuje přítomnost úniku. Využijte tlakové měřidla ke sledování výkonu systému po dobu trvání těchto hodnocení.

3. Vytvořená identifikace ultrazvukového úniku: Pro zvýšené schopnosti detekce je vhodné využívání ultrazvukových detektorů úniku. Tyto nástroje mohou rozeznat vysokofrekvenční zvuky emitované únikem tekutin, což se ukazuje zvláště užitečné při určování menších nebo nenápadných úniků.

1. Inspekce těsnění těsnění: Převládající umístění pro úniky v hydraulických válcích sídlí u těsnění. Konzistentní vyšetření a výměna zhoršených nebo zhoršených těsnění může zabránit výskytu úniku. Je nezbytné se rozhodnout pro těsnění s vysokým kalibrem, která jsou přizpůsobena tlaku a tepelné dynamice vašeho systému.

2. Investice v nadřazených komponentách: Přidělit zdroje na získání prémiových komponent pro vaši hydraulickou infrastrukturu. Zatímco materiály a komponenty nejvyšší kvality mohou znamenat počáteční výdaje na heftivnější, zejména snižují pravděpodobnost úniků a selhání systému.

3. Aktuální postupy instalace a zarovnání: Zaručujte, že všechny prvky, zejména válec a potrubí, jsou pečlivě nainstalovány a správně zarovnány. Jakékoli nesoulad může uložit nadměrné namáhání komponent a vyvolávat úniky.

1. Prepararační opatření: Před zahájením práce ověřte, že systém je uvolněn tlakem a důkladně očištěn, aby odvrátil kontaminaci. Sestavte požadované nástroje, zahrnujte instalační zařízení těsnění, sady klíče a mazací látky.

2. Proces dissassemblingu: Metodicky demontujte válec a pozorně dokumentuje uspořádání a sekvenci všech jeho komponent. Souběžně využijte této příležitosti k očištění každé jednotlivé části.

3. Extrakce starých těsnění: Využijte vhodné nástroje k jemnému extrakci stárnoucích těsnění, vyhýbání se ostrým nebo kovovým nástrojům, které by mohly vyvolat škrábance na povrchu válce.

4. Vypršení nových těsnění: Před montáží naneste mazivo na čerstvé těsnění i povrchy válce. Použijte instalační zařízení těsnění k správnému umístění těsnění bez způsobení poškození.

5.Reassembly: Následná výměna a oslovení jakýchkoli jiných vyčerpaných komponent, následné utěsnění, znovu sestavte válec ulpívající na inverzní sekvenci demontáže. Zaručuje, že všechny komponenty jsou přesně vyrovnány a připevněny v souladu s pokyny výrobce.

1. Regulární kontroly úrovně: Hladiny tekutiny běžně kontrolujte, protože nízké úrovně mohou vést k vniknutí a kavitaci a poškození systému. Před kontrolou se ujistěte, že systém je chladný a depresurizovaný.

2. Monitoringu kvalita: Hledejte známky kontaminace, jako je zabarvení nebo neobvyklé pachy. Použijte analýzu oleje pro podrobné posouzení stavu tekutin, kontrolu kontaminace vody, částic a rozpadu chemických látek.

3.Fluidní náhrada: Vyměňte tekutinu, pokud ukazuje známky degradace nebo kontaminace. Postupujte podle pokynů výrobce pro vypuštění a doplňování a zajistěte, aby byl systém před doplňováním bez kontaminantů.

1.Properová instalace: Zajištění správné instalace je prvním krokem při prevenci přetížení a nesouladu. To zahrnuje správné zarovnání válce s jeho zatížením a potvrzení, že montážní body jsou bezpečné a vhodné pro aplikaci.

2. Čivové kontroly: Pravidelné inspekce pro sledování příznaků nesprávného vyrovnání nebo přetížení. To zahrnuje kontrolu nerovnoměrných vzorců opotřebení, poslech neobvyklých zvuků a pozorování jakýchkoli změn ve výkonu válce.

3. Použití tlakových odpařovacích ventilů: Instalace tlakových ventilů může zabránit přetížení uvolněním přebytečného tlaku a ochranou válce před poškozením.

1. Inspekce tlaku: Důsledné zkoumání hydraulického tlaku v systému je zásadní. Toho je dosaženo pomocí tlakových měřidel, aby se zaručila, že systém funguje v rámci jeho určených tlakových parametrů. Jakékoli odchylky mohou signalizovat problémy, jako jsou úniky, překážky nebo selhání čerpadla.

2. Hodnocení účinnosti: Určete účinnost hydraulického válce analýzou jeho reakční rychlosti a hladkosti jeho provozu. Jakákoli neefektivnost by mohla znamenat vnitřní opotřebení, kontaminaci nebo jiné obavy vyžadující pozornost.

3. Ověření kapacity zatížení: V pravidelných intervalech je výhodné provádění testů zátěže. Tato hodnocení pomáhají potvrdit, zda hydraulický válec zůstává schopen zvládnout své maximální zamýšlené zatížení bez setkání s problémy s výkonem.

1. Complex Systems: Pro hydraulické systémy s vysokou složitostí nebo systémy integrované do kritických operací zajišťuje profesionální servis úroveň odborných znalostí a přesnosti, která přesahuje rutinní údržbu. Odborníci mohou diagnostikovat a řešit složité problémy, které by mohly být zmeškány jinak.

2. Využití využití: Systémy při těžkém nebo konstantním používání podléhají zrychlenému opotřebení. Profesionální servis může poskytnout důkladnou a hlubokou údržbu, která prodlužuje životnost těchto systémů a zabraňuje nákladným prostojům.

3.Upgrades a revize: V případech, kdy systém vyžaduje upgrade nebo úplné přepracování, mohou odborníci nabízet řešení, která jsou efektivní, efektivní a sladěná s nejnovějšími průmyslovými standardy.

Dodržování těchto postupů zajišťuje, že vaše hydraulické systémy fungují při optimálním výkonu, čímž se sníží prostoje a prodlužuje životnost vašeho vybavení. Rutinní údržba nejen odvrátí drahé opravy a náhrady, ale také posiluje bezpečnost a spolehlivost ve vašich operacích. Mějte na paměti, že každý hydraulický systém má své odlišné požadavky; Proto přizpůsobení těchto opatření tak, aby vyhovovala vašim konkrétním potřebám, přinese optimální výsledky.